我们都知道,金属标牌可以做很多丰富多彩的颜色,或者几种颜色的组合搭配。经常会用到真空镀这种工艺,下面给大家介绍下这些颜色是怎么镀上去的,方便感兴趣的朋友了解!文章有些长,建议收藏下来慢慢看。

一、PVD镀膜是什么

PVD是英文Physical Vapor Deposition的缩写,中文意思是“物理气相沉积”,是指在真空条件下,用物理的方法使材料沉积在被镀工件上的薄膜制备技术。

PVD镀膜技术可分为三类:真空蒸发镀膜、真空溅射镀膜和真空离子镀膜。对应三大类PVD技术,对应的真空镀膜设备包括真空蒸发镀膜机、真空溅射镀膜机和真空离子镀膜机。

近十年来,真空离子镀技术发展最快,已成为最先进的表表面处理方法之一。所谓PVD镀膜,是指真空离子镀膜;PVD涂布机通常指真空离子涂布机。

PVD镀膜(离子镀膜)技术的具体原理是,在真空条件下,采用低电压大电流的电弧放电技术,通过气体放电蒸发靶材,蒸发的物质和气体被电离,蒸发的物质及其反应产物通过电场的加速沉积在工件上。采用PVD镀膜技术沉积的薄膜具有高硬度、高耐磨性(低摩擦系数)、良好的耐蚀性和化学稳定性等特点,使用寿命更长。同时,薄膜层可以大大改善工件的外观和装饰性能。

二、PVD真空镀膜可以镀出何种颜色

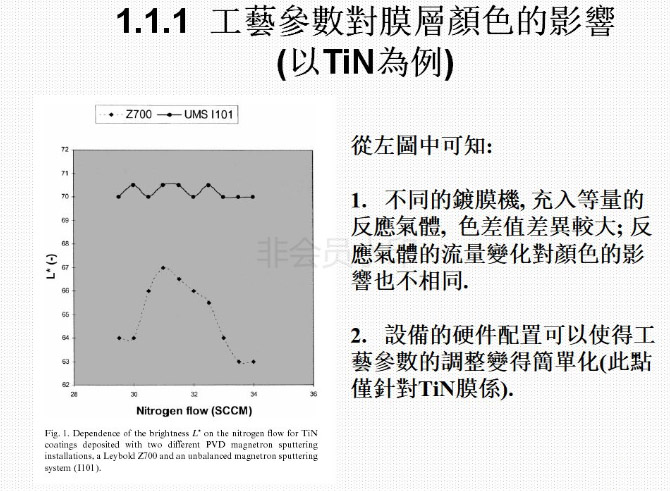

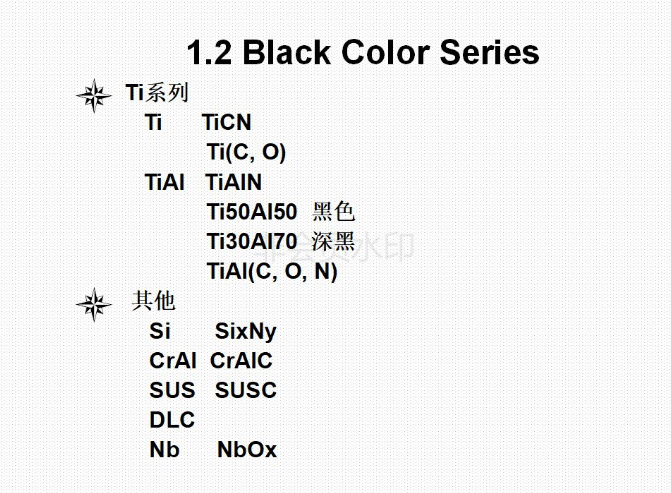

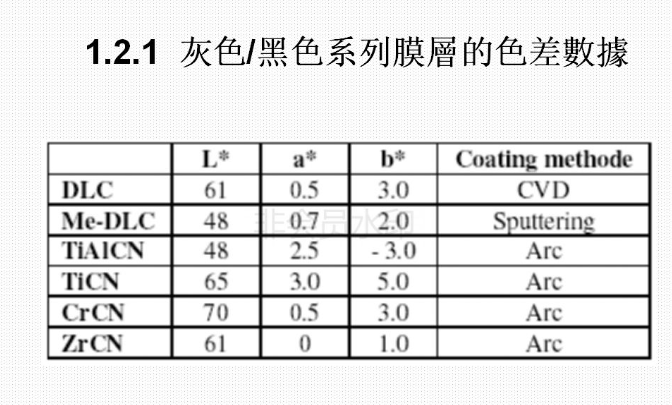

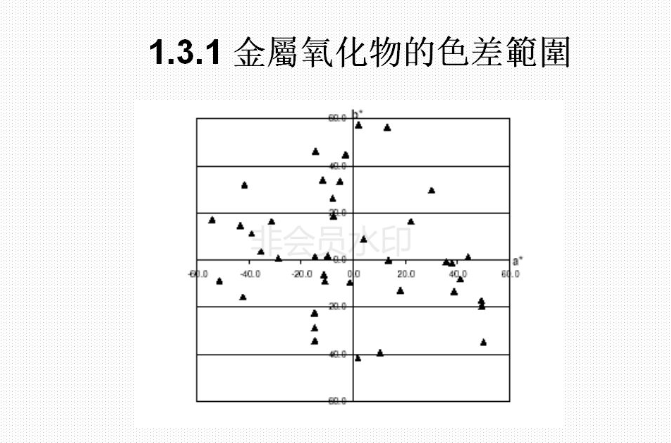

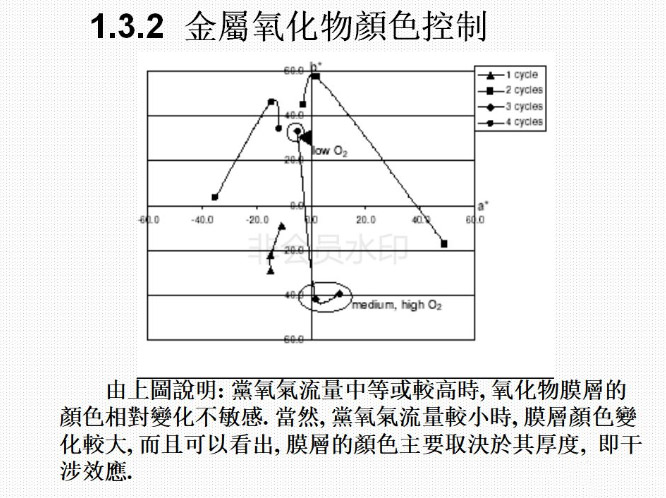

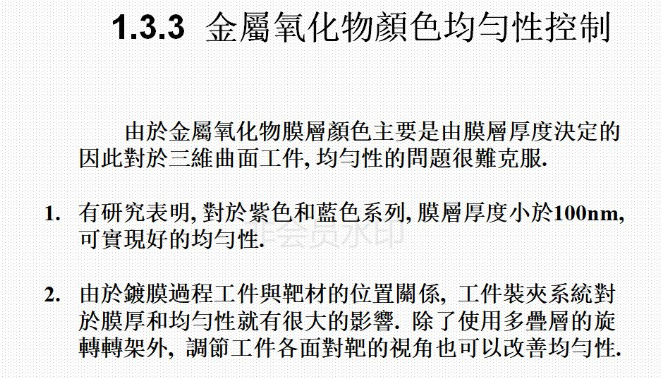

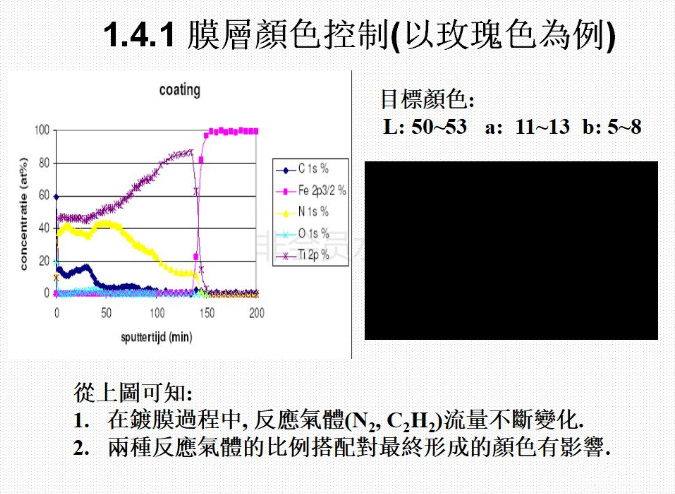

PVD镀膜设备可以镀出来的膜层颜色种类也有很多,装饰效果更实用美观.PVD镀膜设备目前可以加工的膜层的颜色有玫瑰金 、蓝色 、彩色、黑色、枪色 、钛灰色 、炫彩 、仿金色等。在镀膜过程中膜层颜色是通过控制不同靶材和不同气体的搭配,在真空环境下沉积到工件上的一层膜,形成各式各样的颜色膜层.PVD镀膜设备镀出膜层结束以后,可以用颜色测量仪对膜层颜色进行测量,才能确定PVD镀膜设备镀出的颜色是否满足要求。PVD镀膜设备在镀膜过程中也不会产生有毒或无污染的环保型物质。

三、PVD真空镀膜技术历史起源

真空涂层技术在上世纪六十年代オ出现,将CVD(化学气相沉积)技术应用于使硬质合金刀具上。由于该技术需在高温下进行。到了上世纪七十年代末,开始出现因:

(1)其在真空密封的腔体内成膜,几乎无任何环境污染问题,有利于环保;

(2)其能得到光亮、华贵的表面,在颜色上,成熟的有七彩色、银色、透明色、金黄色、黑色、以及由金黄色到黑色之间的任何一种颜色,能够满足装饰性的各种需要;

(3)可以轻松得到其他方法难以获得的高硬度、高耐磨性的陶瓷涂层、复合涂层,应用在工装、模具上面,可以使寿命成倍提高,较好地实现了低成本、高收益的效果;

(4)此外,PVD涂层技术具有低温、高能两个特点,几乎可以在任何基材上成膜,因此,应用范围十分广阔,其发展神速也就不足为奇。

真空涂层技术发展到了今天还出现了PCVD(物理化学气相沉积)、MI-CVD(中温化学气相沉积)等新技术,各种涂层设备、各种涂层工艺层出不穷。目前较为成熟的PVD方法主要有多弧镀与磁控溅射镀两种方式。多弧镀设备结构简单,容易操作。多弧镀的不足之处是,在用传统的DC电源做低温涂层条件下,当涂层厚度达到0.3μm时,沉积率与反射率接近,成膜变得非常困难。而且,薄膜表面开始变朦。多弧镀另一个不足之处是,由于金属是熔后蒸发,因此沉积颗粒较大,致密度低,耐磨性比磁控溅射法成膜差。可见,多弧镀膜与磁控溅射法镀膜各有优劣,为了尽可能地发挥它们各自的优越性,实现互补,将多弧技术与磁控技术合而为一的涂层机应运而生。在工艺上出现了多弧镀打底,然后利用磁控溅射法増厚涂层,再利用多弧镀达到稳定的表面涂层颜色的新方法。

四、PVD真空镀膜技术原理

PVD( Physical Vapor Deposition)即物理气相沉积,分为:真空蒸发镀膜、真空溅射镀膜和真空离子镀膜。我们通常所说的PVD镀膜,指的就是真空离子镀膜和真空溅射镀;通常说的NCVM镀膜,就是指真空蒸发镀膜。

真空蒸镀基本原理:在真空条件下,使金属、金属合金等蒸发,然后沉积在基体表面上,蒸发的方法常用电阻加热,电子東轰击镀料,使蒸发成气相,然后沉积在基体表面,历史上,真空蒸镀是PVD法中使用较早的技术。

溅射镀膜基本原理:充(Ar)气的真空条件下,使气进行辉光放电,这时氩(Ar)原子电离成氮离子(Ar),离子在电场力的作用下,加速轰击以镀料制作的阴极靶材,靶材会被溅射出来而沉积到工件表面。溅射镀膜中的入射离子,一般采用辉光放电获得,在10-2pa~10Pa范围,所以溅射出来的粒子在飞向基体过程中,易和真空室中的气体分子发生碰撞,使运动方向随机,沉积的膜易于均匀。

离子镀基本原理:在真空条件下,采用某种等离子体电离技术,使镀料原子部分电离成离子,同时产生许多高能量的中性原子,在被镀基体上加负偏压。这样在深度负偏压的作用下,离子沉积于基体表面形成薄膜。

五、PVD操作工艺步骤

1、清洗工件:接通直流电源,氩气进行辉光放电为离子,离子轰击工件表面,工件表层粒子和脏物被轰溅抛出;

2、镀料的气化:即通入交流电后,使镀料蒸发气化;

3、 镀料离子的迁移:由气化源供出原子、分子或离子经过碰撞以及高压电场后,高速冲向工件;

4、镀料原子、分子或离子在基体上沉积:工件表面上的蒸发料离子超过溅失离子的数量时,则逐渐堆积形成一层牢固粘附于工件表面的镀层。

离子镀时,蒸发料粒子电离后具有三千到五千电子伏特的动能,高速轰击工件时,不但沉积速度快,而且能够穿透工件表面,形成一种注入基体很深的扩散层,离子镀的界面扩散深度可达四至五微米,也就是说比普通真空镀膜的扩散深度要深几十倍,甚至上百倍,因而彼此粘附得特别牢。

六、PVD镀膜技术优势

1.PVD镀膜技术特点

1)、PVD膜层能直接镀在不锈钢以及硬质合金上,对比较的锌合金、铜、铁等压铸件应先进行化学电镀铬,然后才适合镀PVD,但是水镀后做PVD容易起泡,不良率较高;

2)、典型的PVD涂层加工温度在250℃-450℃之间;

3)、涂层种类和厚度决定工艺时间,一般工艺时间为3-6小时;

4)、PVD镀膜膜层的厚度为微米级,厚度较薄,一般为0.3μm-5μm,其中装饰镀膜膜层的厚度一般为0.3μm-1μm,因此可以在几乎不影响工件原来尺寸的情况下提高工件表面的各种物理性能和化学性能,并能够维持工件尺寸基本不变,镀后不须再加工;

5)、PVD技术不仅提高了 镀膜与基体材料的结合强度,涂层耗材种类繁多,还有多元复合涂层,形成不同的颜色的表面效果。

6)、目前能够做出的膜层的颜色有深金黄色,浅金黄色,咖啡色、古铜色、灰色、黑色、灰黑色,七彩色等。通过控制镀膜过程中的相关参数,可以控制镀出的颜色;镀膜结束后可以用相关的仪器对颜色值进行测量,使颜色得以量化,以确定所镀出的颜色是否满足要求。

七、PVD镀膜技术优点

1)镀层附着性能好

普通真空镀膜时,在工件表面与镀层之间几乎没有连接的过渡层,好似截然分开。而离子镀时,离子高速轰击工件时,能够穿透工件表面,形成一种注入基体很深的扩散层,离子镀的界面扩散深度可达四至五微米,对离子镀后的试件作拉伸试验表明,一直拉到快要断裂时,镀层仍随基体金属一起塑性延伸,无起皮或剥落现象发生,可见附着多么牢固,膜层均匀,致密。

2)绕镀能力强

离子镀时,蒸发料粒子是以带电离子的形式在电场中沿着电力线方向运动,因而凡是有电场存在的部位,均能获得良好镀层,这比普通真空镀膜只能在直射方向上获得镀层优越得多。因此,这种方法非常适合镀复零件上的内孔、凹槽和窄缝。等其他方法难镀的部位。用普通真空镀膜只能镀直射表面,蒸发料粒子尤如攀登云梯一样,只能顺梯而上;而离子镀则能均匀地镀到零件的背面和内孔中,带电离子则好比坐上了直升飞机,能够沿着规定的航线飞抵其活动半径范围内的任何地方。

3)镀层质量好

离子镀的镀层组织致密、无针孔、无气泡、厚度均匀。甚至棱面和凹槽都可均匀镀复,不致形成金属瘤。像螺纹一类的零件也能镀复,有高硬度、高耐磨性(低摩擦系数)、很好的耐腐蚀性和化学稳定性等特点,膜层的寿命更长;同时膜层能够大幅度提高工件的外观装饰性能。

4)清洗过程简化

现有镀膜工艺,多数均要求事先对工件进行严格清洗,既复杂又费事。然而,离子镀工艺自身就有一种离子轰击清洗作用,并且这一作用还一直延续整个镀膜过程。清洗效果极好,能使镀层直接贴近基体,有效地增强了附着力,简化了大量的镀前清洗工作。

5)可镀材料广泛

离子镀由于是利用高能离子轰击工件表面,使大量的电能在工件表面转换成热能,从而促进了表层组织的扩散作用和化学反应。然而,整个工件,特别是工件心部并未受到高温的影响。因此这种镀膜工艺的应用范围较广,受到的局限性则较小。通常,各种金属、合金以及某些合成材料、绝缘材料、热敏材料和高熔点材料等均可镀复。即可在金属工件上镀非金属或金属,也可在非金属上镀金属或非金属,甚至可镀塑料、橡胶、石英、陶瓷等。

PVD镀膜技术其功应用,主要是装饰镀膜和工具镀膜。对于帮助企业产品提升产品的耐磨性、耐腐蚀性和保持化学稳定性等特点,可谓功不可没。

关注微信

关注微信